INTRODUÇÃO

Normalmente num monocasco quando o vento é forte ou muito forte, a embarcação adorna, e depois ou folgamos a vela ou ela vira-se...

Num catamarã o que acontece é que ele tira um dos flutuadores da agua, e se não folgarmos a vela, o catamarã também se vira...

Num catamarã o que acontece é que ele tira um dos flutuadores da agua, e se não folgarmos a vela, o catamarã também se vira...

Num catamarã como o Hitia 14,

ele quase garantidamente não se vira nem tira uma das pirogas da agua,

ele quase garantidamente não se vira nem tira uma das pirogas da agua,

ele vai aguentar muitos erros e ventos fortes sem correr o risco de se virar,

e vai transferir todo esse esforço ao mastro.

Esta é uma caraterística das embarcações projetadas pelo James Wharram

Escolhi um tubo de alumínio de 50mm com 2mm de parede, para fazer o mastro,

e o inevitável aconteceu:

- o gajo do leme ia com a "faca nos dentes", e uma refrega de uns 25knots transformou o mastro numa espécie de "banana" de alumínio.

Existe vários tipos de liga de alumínio, e parece que esta não era a mais adequada,

embora ele tenha velejado umas boas milhas antes de ceder.

Inicialmente aparelhava a vela grande à "carangueja" e troquei o aparelho por "espicha".

A espicha permitiu encurtar o mastro em uns 60 cm, baixando e distribuindo melhor as forças.

O mastro voltou para a agua...

e no dia do ensaio aquela brisa forte apareceu, e ele fez o seu trabalho sem ceder.

CONSTRUÇÃO DO MASTRO

No inicio do ano resolvi arregaçar as mangas e fazer um Mastro mais fiável,

Escolhi fazê-lo de madeira como recomenda o projeto do James Wharram.

O material usado foi +/- o que está na lista em baixo, e as quantidades exatas eu não me lembro ao certo (pois usei materiais que tinham sobrado da construção do catamarã)

Matéria prima

- Madeira de casquinha branca (prancha com 30x2,5x500cm),

- Epoxy SICOMIN SR5550 com o endurecedor SD5505,

- Epoxy SICOMIN SR Surf Clear Evo para substituição de verniz,

- Micro esferas de vidro, Sicomin Glasscell 25,

- Tecido fibra de vidro de 125 g/m2,

Consumíveis

- Lixas com grão 80 e 120,

- Mascara para o pó,

- Um par de luvas de tecido,

- 6 pincéis pequenos,

- 2 rolos de pelo de rato,

- Recipientes plástico (tipo tupperware, embalagens de iogurte, etc),

Ferramentas

- 1 lápis,

- 1 serrote de costas,

- Rectificadora pequena com prato para discos de lixa,

- Uma groza (que aparece numa das fotos),

- Fita métrica,

- 2 cavaletes,

- Grampos para madeira,

- Micro esferas de vidro, Sicomin Glasscell 25,

- Tecido fibra de vidro de 125 g/m2,

Consumíveis

- Lixas com grão 80 e 120,

- Mascara para o pó,

- Um par de luvas de tecido,

- 6 pincéis pequenos,

- 2 rolos de pelo de rato,

- Recipientes plástico (tipo tupperware, embalagens de iogurte, etc),

Ferramentas

- 1 lápis,

- 1 serrote de costas,

- Rectificadora pequena com prato para discos de lixa,

- Uma groza (que aparece numa das fotos),

- Fita métrica,

- 2 cavaletes,

- Grampos para madeira,

- Madeiras de aparite velhas para construir um molde,

- e mais algumas coisitas...

- e mais algumas coisitas...

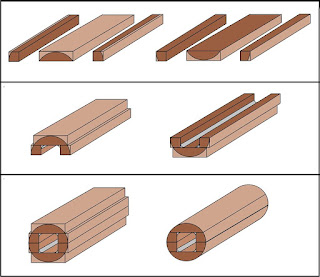

1º Passo - utilizamos 6 peças

2º Passo - fazemos 2 espécies de "U"

3º Passo - e colamos os "U" para fazer um barrote laminado oco, e por fim é aplainado até se transformar numa espécie de tubo oco.

Devemos cruzar sempre os veios da madeira, de forma a distribuir a sua resistência (pois esta e a base de termos algo laminado e resistente).

Devemos cruzar sempre os veios da madeira, de forma a distribuir a sua resistência (pois esta e a base de termos algo laminado e resistente).A madeira que usei (casquinha branca) é conhecida por ter alguns ou muitos "nós", e muito boa gente usa nestes trabalhos casquinha vermelha que é conhecida por ter menos nós.

Devemos distribuir os "nós" de forma a que fiquem concentrados.

1º Passo - Cortar a prancha para fazer as ripas, temos que ter a ferramenta certa que eu não tenho, uma serra circular de bancada; e pedi ajuda a uma Amigo que tem uma, para fazer isso...

Também construi um gabarito para receber o mastro e facilitar as colagens.

A grande vantagem do gabarito, é permitir termos um plano direito com referencias para facilitar a laminagem e colocarmos os grampos e pesos para exercer a pressão na colagem.

A grande vantagem do gabarito, é permitir termos um plano direito com referencias para facilitar a laminagem e colocarmos os grampos e pesos para exercer a pressão na colagem.

2º Passo - Fazer as duas espécies de "U"

- Usamos cerca de 100 gramas de epoxy para a colagem das duas ripas à ripa mais larga...

e depois é por grampos, pesos, ou tudo o que nos ajude a fazer pressão sobre a colagem e deixar de um dia para o outro... e repetir o processo no outro "U".

- Para reforçar o interior dos "U" é feito duas filetes com epoxy e micro esferas em cada "U".

Na imagem em baixo é possível ver uma das primeiras filetes.

- e para finalizar esta etapa, lixamos os filetes para retirar o excesso, e damos duas demãos de epoxy para impermeabilizar o interior do mastro, porque no próximo passo deixamos de ter acesso a essa zona.

3º Passo - Unir os dois "U" e fazer o tubo redondo.

Unir os dois "U" é mais do mesmo que já foi feito, ou seja: epoxy, grampos, pesos, etc etc

e dar-lhe um dia de tempo de cura antes do o retirar do gabarito.

Não nos podemos esquecer que o epoxy cura relativamente rápido, mas apenas para ser manipulado, porque ele necessita de alguns dias para ter a cura completa.

E finalmente temos o nosso barrote laminado e oco.

e existe algumas ferramentas para essa tarefa.

- Devemos criar referencias para transformarmos o barrote de 4 lados em 8 lados, e podemos criar uma ferramenta que permite fazer essa marcação.

exemplo: 35mm x 50mm x 35mm dá para mastros até 120mm de diâmetro

exemplo: 35mm x 50mm x 35mm dá para mastros até 120mm de diâmetro

Comprei uma pequena grosa com o formato de plaina que fez quase todo o trabalho.

Pode parecer pequena ou que rende pouco trabalho, mas não !!!

Surpreendeu pela positiva, desbasta muito bem e com muita sensibilidade.

Conclusão do Mastro

Para concluir o mastro, temos de fazer a base, o galope, passagem de aderiças, etc etc

Existiam alguns nós na madeira que possível seriam alguns elos fracos,

e resolvemos reforçar essas zonas com tecido e epoxy.

Depois de lixarmos as zonas onde reforçamos com tecido, foi dado uma ultima camada de tecido mas duma ponta à outra...

...e concluímos com duas demãos de epoxy SICOMIN Surf Clear Evo para lhe dar alguma resistência aos UVs

Depois de lixarmos as zonas onde reforçamos com tecido, foi dado uma ultima camada de tecido mas duma ponta à outra...

...e concluímos com duas demãos de epoxy SICOMIN Surf Clear Evo para lhe dar alguma resistência aos UVs

O resultado final é porreiro, pois com a segunda demão de epoxy o tecido fica transparente, e garantidamente vai dar uma grande rigidez extra mas também bastante flexível.

Calibramos os antigos brandais do mastro de alumínio... ou seja:

- começamos com 4,7 m com a aparelho à carangueja,

- depois alteramos para 4,3m quando mudamos o aparelho para espicha

- e atualmente tem 4,15m devido ao novo galope

...sem nunca alterar a altura livre por baixo da vela.

Uma coisa que nos surpreendeu pela positiva é o peso final do mastro com um total de 8,3kg ;

Os veios da madeira foram distribuídos de forma a não deixá-lo arquear para a proa ou para a popa, e ficou excelente para todos os tipos mareações...,

porque quando caçávamos a testa da genoa com ventos fracos o mastro de alumínio tinha tendência a arquear ou para a proa e deformava o saco da vela grande... fazia rugas e aplainava o pano.

- começamos com 4,7 m com a aparelho à carangueja,

- depois alteramos para 4,3m quando mudamos o aparelho para espicha

- e atualmente tem 4,15m devido ao novo galope

...sem nunca alterar a altura livre por baixo da vela.

Uma coisa que nos surpreendeu pela positiva é o peso final do mastro com um total de 8,3kg ;

Os veios da madeira foram distribuídos de forma a não deixá-lo arquear para a proa ou para a popa, e ficou excelente para todos os tipos mareações...,

porque quando caçávamos a testa da genoa com ventos fracos o mastro de alumínio tinha tendência a arquear ou para a proa e deformava o saco da vela grande... fazia rugas e aplainava o pano.

...e foi mais ou menos assim que nasceu o mastro...

OBRIGADO pela visita ao Blog

e Bons Ventos ou Boas Curvas

(Edgar)

PARTE "2"

- Palamenta (velas e etc) "Tópico em construção"

Boa noite bom día

ResponderEliminarPara um veleiro de 33 pes quantos metros de mastro preciso pode utilizar esta mesma forma de construcao valeu

Boa Noite

EliminarEsta forma de construção é para esta embarcação e para o tipo de vela que ela usa...

Eu não equacionava fazer um mastro desta forma para um monocasco desse tamanho... Muito provavelmente não vai resultar

Obrigado pela visita e pelo comentário

Bons-ventos

(Edgar)

desculpa responder muitos dias depois, mas não tenho vindo à net...

Eliminar